Az UC teljes nevén UNIVERZÁLIS MIKROPROCESSZOROS PID SZABÁLYOZÓ. Tulajdonképpen a hosszú név felesleges, mert amelyik szabályozó nem univerzális, nem mikroprocesszoros és nem PID az nem is szabályozó eszköz.

A korszerű PLC-hez kaphatók PID kártyák (modulok). Az utóbbi időben már ezek a modulok önhangolásra is képesek, sőt vannak motoros szelep meghajtók is.

Hol van tehát a határvonal, amelytől az egyik irány az UC, a másik a PLC. A kérdésre nincs válasz a két eszköz közös határfelületén. Kis rendszereknél ez technológiai kérdés és árkérdés. Nagy rendszereknél már az előnyök és hátrányok összevétéséből jó döntést lehet hozni.

Az UC és PLC felépítése különböző. Az UC működtető blokkjai szoros kapcsolatban vannak egymással. Általában nem lehet a blokkokat tetszés szerint kihagyni, bővíteni, változtatni. A jól megtervezett és jól kivitelezett UC (egy műszerházban elhelyezett készülék) hardverje viszonylag kevés alkatrészből áll. Kiterjesztése, ha van, ugyanebben a házban lehet. Ezt úgy kell érteni, hogy az összes bemenet, az összes kimenet konfigurálható, az összerendelés is konfigurálással történik. A PID tulajdonságot a CPU tartalmazza. Ennek a felépítésnek köszönhető az egyszerű és jól áttekinthető konfiguráció, valamint a könnyű editálás.

A PLC alapvetően moduláris felépítésű. A tápegység, a bemenetek, a kimenetek, a memória, a PID körök mind modulokban vannak. A konfiguráláshoz megjelenítő szükséges, amely viszonylag költséges és csak ott indokolt, ahol gyakran meg kell változtatni a rendszer vezérlési adatait.

A kommunikáció mindkét készüléknél alapvető követelmény. A jobb készülékek számítógép nélkül is képesek egymást közt információt átadni (digitális ki- és bemenetek). Ez az egymásközti adatforgalom nagyban növeli a biztonságot. Nagy rendszerek automatizálásánál mindig meg kell fontolni, hogy milyen feladat milyen készülékkel oldható meg optimálisan.

Ne felejtsük el, az automatizálás költséges. Egy nagy rendszert csak egyszer lehet megépíteni és ez úgy marad a legközelebbi felújításig!

A PLC-t rendkívüli "népszerűsége" miatt sokan ismerik. Az UC ismertsége gyakran megakad kenyérsütő kemencénél. Ezért most ezt a mostohagyereket mutatjuk be. Mielőtt rátérnénk az UC alapvető előnyeire, speciális tulajdonságaira nézzük meg a 7. ábrát.

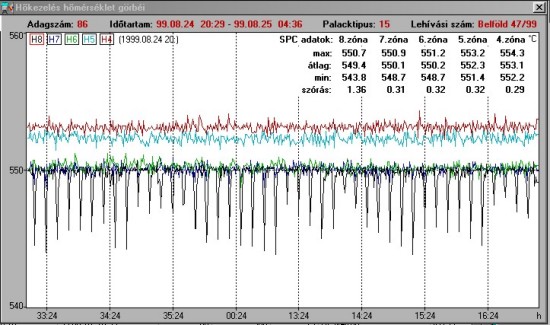

Ez egy alumínium-gázpalack megeresztő kemence. Rendkívül szigorú technológiai követelményeknek tesz eleget. A kemence 8 zónáját 8 hálózatba kötött UC szabályozza. Az automatikus továbbítást és a hűtővízforgalmat egy PLC vezérli. Az adatgyűjtést, az adminisztrációt és a termelés-nyilvántartást a PROVICON VISION programja végzi. A technológia ISO 9000 minőségbiztosítási rendszerben működik. Érdemes megemlíteni, hogy minden palack minden adata szerepel a nyilvántartásban (hőkezelési dátum, helye a hőkezelő kosárban, hőkezelési diagram, rendelési szám, művezető neve, stb). A kemence hőkezelési technológiai adatait a 8. ábra mutatja be.

Az ábra jól mutatja a rendszer képességeit. A technológiai követelmény az olvadáspont alatt néhány fokkal hőkezelni. A megengedett maximális szórás 3 K a kemence utolsó zónáiban térben és időben. A képen, amely állandóan a kezelők (segédmunkások, speciális kiképzés nélkül) előtt van látszik, hogy a maximális szórás 1,35 K, amely a megengedett felénél kisebb. A rendszer elindítása óta nincs selejt. Az ezt megelőző időszakban volt!

Ha már a veszélyes üzemeknél tartunk bemutatunk egy ugyanilyen rendszert amely egy atomerőmű karbantartó üzemében működik.

Itt minden berendezést külön UC szabályoz. Az UC-k kommunikációs kimenetei egy buszra csatlakoznak. A PC ellenőrzi és dokumentálja a hőkezeléseket. A hőkezelt alkatrészek minősége a szigorú követelményeknek megfelel.

A két példa világosan bizonyítja, hogy nincs olyan PLC és nincs olyan UC, amely bármilyen feladatot önállóan meg tud oldani. Az automatizálás olyan összetett feladat, amelyben az UC, PLC és PC szerepe azonos értékű. Felelőtlenség lenne megjósolni egy fekete dobozt, amely mindent tud. Az ipar fejlődési iránya egyelőre mást mutat. Mindent, minél olcsóbban megvalósítani! Minden készülék csak annyi hardvert és szoftvert tartalmazzon, amennyit a feladat megkíván.

Térjünk át témánk lényegére, hogyan valósítja meg az UC a példákban bemutatott feladatokat.

1.A PID algoritmus

A könyv szerinti PID algoritmus könyv szerinti szabályozó kört képes jól szabályozni. A gyakorlatban használt PID algoritmusok mindig tartalmaznak szakértői (expert) kisegítő algoritmus részleteket. Ezek lehetnek primitív beavatkozások, mint például a PD szabályozók offsetjének táblázatos korrekciója egy adott, ismert szabályozási hurokban. A valódi szakértői algoritmus részleteknek mindig matematikai alapja van. Természetesen ezek a részletek hatása be- és kikapcsolhatók. Vannak olyan algoritmusok is amelyek hatása %-osan állítható.

Ahhoz képest, hogy a könyv szerinti PID néhány sor programba belefér, a működő PID algoritmus minden UC és PLC gyártónál szigorú ipari titok. A PLC-be beépített PID blokkok is ilyen komplikáltak és ezért a blokkok tulajdonképpen kommunikációval ellátott PID szabályozók.

A PID algoritmus néhány részlete:

ARW (Anti Reset Windup) Az integrátort frissíti a szabályozási tartományon kívül. Beállítja a helyes értéket be és kilépéskor.

Túllövés csökkentő megközelítéskor. A figyelembe veszi a szabályozott kör dinamikus állapotát.

Lágy átkapcsoló. A kézi vezérlésbe való be- és kikapcsolás folytonosságát biztosítja.

Lágy indító. Program szerinti szabályozásnál a szabályozó 0% beavatkozójellel indít.

Motoros szelep potenciométer nélküli kezelése.

HŰT-FŰT szabályozás speciális részletei.

Kaszkád szabályozás speciális részletei.

A jó PID algoritmus minden szabályozható szabályozási hurokhoz használható. A jó önhangoló szintén.

Az UC PID algoritmusa általában 1-10 Hz mintavétellel működik. A gyors PID (pl. robot) teljesen más téma.

A gyakorlatban jól működő PID algoritmust nem lehet elméleti alapon megírni és szimulátoron fejleszteni. A gyakorlati szabályozási hurkok nem lineárisak valamint az egyensúlyi és dinamikus viselkedésük nagyon eltérő. Egy nagy kemence viselkedését egy kisebb kemencével lehet szimulálni. Egy gőzkazánt, egy villamos kazánnal.

A PID algoritmusok robusztusságáról kell még néhány szót ejteni. A klasszikus értelmezés szerint a robusztusság egy mérőszám (nincs szabványos, vagy elismert értéke) amely azt mutatja, hogy a szabályozás lengései az egységugrás után hogyan csillapodnak. Az a robusztusabb amelyik jobban csillapodik. A hagaPID lengései alig mérhetők, mi robusztusság mérőszáma? Tehát a hagaPID robusztus algoritmus.

2.Az ALARM az univerzális szabályozóban

A régi analóg szabályozókban a kimenetek a hardver rögzített részei voltak. Volt relés és szabványos kimenet. A kimeneteket feladatuk alapján nevezték el. Volt szabályozó és ALARM kimenet. Az ALARM kimeneteket általában az alapjelhez kapcsolták mint eltérés-kijelzőt, vagy saját alapjelet kapott és így komparálási feladatot látott el. Az analóg áramkörökkel nem lehetett az ALARM tulajdonságait megváltoztatni. Voltak mechanikus beállítású ALARM relék amelyeket résiniciátor vezérelt a mutatóra szerelt zászló segítségével. Ezeket a beavatkozókat kezdetben veszélyes állapot jelzésére használták, így ragadt rájuk az ALARM név. Természetesen ma már ennek az elnevezésnek csak hagyománytisztelő értelme van. A PLC-ben az ALARM-nak teljesen más értelme van. Ezért érdemes az UC ALARM-ok tulajdonságait részletesen ismertetni.

Az UC ALARM egy kétállapotú függvény. Állapotait célszerűen (csak nyomdatechnikai okból) 0-val és 1-gyel jelöljük, bár értelmezhető lenne a hernyó és pillangó is. Legyen tehát 0 a nyugalmi (inaktív) 1 a meghúzott (aktív) állapot. Mindkét megnevezés használatos és elfogadott. Az ALARM szóbeli kétállapotú függvény, amelyet egy táblázat tartalmaz. Minden ALARM-nak saját neve van és függvénye a memóriában van tárolva. Ugyancsak a memória tartalmazza a függvény értékét. Természetesen a függvény csak a táblázatban rögzített összefüggéseket ismeri és értéke csak 0, vagy 1 lehet.

A HAGA ALARM 16 biten van tárolva és ezért 216 = 65536 variációnak felel meg. Ennyi változatból választhatjuk ki a megfelelő függvényt. A könnyebb érthetőség kedvéért álljon itt egy példa:

ALARM3=11000111 azt jelenti:

Inverz ALARM

OFF állapotban mindig 0

A 3. bemenet értékéhez képest a beállított értéknél vált (eltérés jellegű ALARM)

Tehát az ALARM3 inaktív, ha a 3. szabályozott jellemző értéke a megadott eltérésen belül van, vagy a szabályozó OFF állapotban van.

Az ALARM egy függvény amely konfigurálással valamelyik kimenetre köthető. Relés kimenetnél a relé a függvény értékének megfelelő helyzetbe kerül.

A HAGA szabályozó függvénytáblázata célszerűen minden ALARM-ra érvényes, így a szabályozó konfigurálhatósága jól áttekinthető. Ugyancsak célszerűen a leghatékonyabb szabályozó 16 ALARM-ot tartalmaz ALARM1 ...9 A b E névvel.

A kétértékű függvényekkel Bool műveleteket lehet elvégezni. A szabályozástechnikában hasznos műveleteket szintén táblázatban lehet megtalálni és e szerint konfigurálással kiválasztani az ALARM-ok logikai összekapcsolását.

Látható, hogy azok az ALARM-ok, amelyek logikai kapcsolatban vannak, a logikai műveletek végeredményét adják ki az erre kiválasztott relére, amely a műveletek eredményének megfelelő állapotba kerül. Tehát nem minden ALARM-nak van közvetlen kimenete.

A konfigurálás nem olyan komplikált, amilyennek látszik. A függvények szóbeli, nem command jellegű megnevezése könnyen érthető. A műszerkönyvben egy táblázat tartalmazza az összes szóbeli függvényt a hozzátartozó kóddal.

Összefoglalva az UC eddig megismert PID és ALARM funkcióit megállapíthatjuk, hogy a készülék PLC feladatok ellátására is alkalmas.

Kapcsolódó anyagok: